-

-

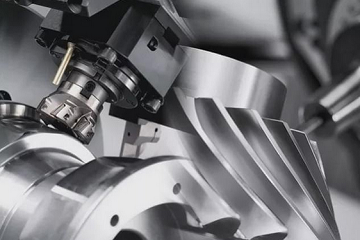

车床振刀问题排查指南

在机床的加工流程中,车床与镗床常遭遇振动困扰,导致工件表面留下颤振,返工与废品率居高不下,甚至出现振刀与道具损坏的现象。此类振动的根源,通常在于机床、工件与刀具三大系统中,存在单个或多个系统刚性不足的问题。针对振动与振刀问题,以下总结了从多个角度入手的排查要点。

查看详情 -

数控机床加工产生刀痕的重要因素

在加工时出现的退刀痕现象,对有些加工孔来说,其实严重直接影响了发动机的性能。如缸盖的水闷盖孔因为最终加工的孔壁出现贯穿的刀痕现象,从而导致水门盖在压装以后,造成密封效果下降,出现漏水风险等,所以,加工孔一旦出现退刀痕,其重要孔的失效后果就是密封效果下降、机械性能下降、卸油压、漏水和漏油等。

查看详情 -

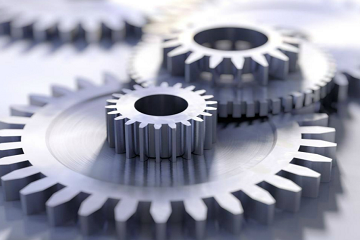

啮合线、啮合条件及重合度的定义

理论啮合线:两基圆同侧内公切线,在理论上是齿廓啮合点的轨迹,两个切点为啮合极限点。实际啮合线:两齿顶圆与理论啮合线交点之间的线段。齿廓工作段:在齿轮传动中齿廓参与啮合的部分。

查看详情 -

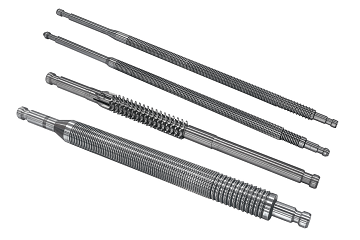

拉刀寿命缩减的原因及改善策略

通常情况下,拉刀经过一次重磨能够拉削数百至数千个工件,切整个拉刀可历经数次乃至数十次的重磨过程。特别是配备硬质合金挤光环的圆拉刀,其寿命更是能显著延长数倍至数十倍。然而,当拉刀寿命低下时,其表现可能仅为正常情况的几十分之一,严重时甚至需立即报废。

查看详情 -

镗刀的操作指南与装配流程

在使用镗刀时,务必重视安装过程中的清洁度。无论是进行粗加工还是精加工,从镗孔刀具的安装到装配的每一个细节,都必须确保高度的清洁。这包括刀柄与机床的装配以及刀片的更换,都需要事先进行彻底的擦拭,然后在进行安装或装配,切勿敷衍了事。

查看详情 -

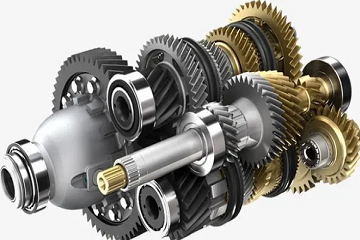

齿轮加工工艺与润滑技术的革新发展

齿轮传动,作为现代机械中的核心传动方式,凭借其广泛的功率覆盖、卓越的传动效率、精准的传动性能以及持久的使用寿命,在众多机械传动形式中脱颖而出,成为众多机械设备不可或缺的组成部分,并占据了机械传动的主导地位。齿轮不仅是机械产品的基石,更是工业化进程的重要标志。因此,深入探索齿轮的先进加工技术和未来趋势,对于推动工业进步具有深远的意义。

查看详情 -

铰刀使用中常见的八大问题及成因分析

铰刀外径设计偏大、刃口存在毛刺,或切削速度过高、进给量不当、加工余量过大,均可能导致孔径增大。此外,铰刀主偏角过大、铰刀弯曲、刃口粘附切屑瘤、刃磨摆差超差、切削液选择不当,以及安装时锥柄油污未净、锥面受损、锥柄扁尾偏位、主轴弯曲或轴承松动损坏、铰刀浮动不灵活、与工件同轴度差、手铰时用力不均等因素,也可能引发孔径增大问题。

查看详情 -

-

-

拉刀的维护与保养指南

拉刀的维护与保养指南(1)严禁将拉刀直接放置于拉床床面或其他硬质表面上,同时必须防止其与任何硬物发生碰撞,以防止刀齿受损。(2)使用完拉刀后,请务必将其清洗干净,并以垂直方式吊挂在专用架子上,以免因自重导致弯曲变形。在架子上存放时,每把拉刀之间应使用木板隔开或保持足够的安全距离,以确保它们不会相互碰

查看详情 -

金刚石整修工具使用注意事项

金刚石整修工具使用注意事项正确操作指南:在启用新修整器前,请务必从上次修整的进给中退出,以防质脆的金刚石修整工具在初次与砂轮接触时受损。安装金刚石修整工具头时,请确保其以10~15°的倾斜角度指向砂轮的旋转方向。牢固安装修整器或夹紧修整工具,避免工具头悬垂过长,确保使用安全。尽可能使用冷却液,在整个

查看详情 -