-

齿轮的耐磨性和硬度是衡量性能的重要标准

大型齿轮属于转动机械的零部件,在工作过程中需要不间断的转动,零部件之间的撞击和磨损是必然的,所以大型齿轮所用的制作原材料要有足够的强度、硬度和耐磨性支撑。

查看详情 -

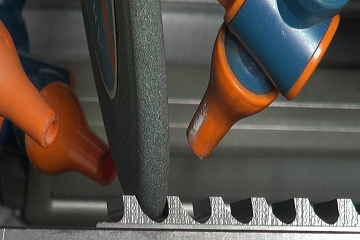

提高齿轮去毛刺倒棱机使用寿命的保养秘诀

提高齿轮去毛刺倒棱机使用寿命的保养秘诀齿轮去毛刺倒棱机是机械制造中常用的设备之一,其使用寿命对于生产效率和成本控制具有重要意义。本文将分享一些保养秘诀,以帮助您提高倒棱机的使用寿命。

查看详情 -

如何清洗和保养花键轴以延长使用寿命?

作为机械件的一种,花键轴在工作过程中承受了较大的负荷。为了保证它的正常工作和延长使用寿命,正确的清洗和保养是必不可少的。本文将详细介绍花键轴的清洗和保养方法。

查看详情 -

-

-

拉刀正确使用的操作规程

拉刀正确使用的操作规程(1)拉刀装夹时位置必须正确,夹持牢固可靠,不允许用敲击的方法向拉刀夹头里装拉刀。(2)必须要仔细去除工件基准端面上的毛刺、污物和磕碰凸痕,用切削液冲洗拉床法兰盘支承面,保证上面没有切屑碎末和其他污物。(3)每拉削一次后,必须彻底清除拉刀全部容屑槽内的切屑,勿使遗漏。(4)应经

查看详情 -

拉刀寿命低的原因及解决途径

通常拉刀重磨一次可以拉削数百到数千个工件,整个拉刀可重磨数次到数十次。带硬质合金挤光环的圆拉刀,寿命可以延长数倍到数十倍。拉刀寿命低时,可比正常情况差数十倍。拉刀严重磨损时,可能即行报废。

查看详情 -

拉削精度达不到要求怎么办?

工件内孔尺寸超差孔扩现象新拉刀或新刃磨的拉刀常发生扩孔现象。这是由于刃磨前面时产生的毛刺在拉削时倒向后面,增大了拉刀实际尺寸。毛刺对直径的影响一般为0.01~0.02mm,有时也可达到0.03~0.04mm。

查看详情 -

-

整体结构的镗刀及一般机夹刀片镗刀

整体结构的镗刀及一般机夹刀片镗刀微型斜楔夹紧精镗刀这种镗刀刀杆头部有8°斜面方孔,刀片直接打入,自锁夹紧。但只适用于轻切削条件下镗削。开式自锁夹紧镗刀开式自锁夹紧镗刀的刀片及刀体槽都带有1°30′锥度,且刀体槽锥度略小10°~15°,以实现自动楔紧刀片。双刃镗刀这种镗刀两切削刃轴向差l≈(0.5~1

查看详情